Этим летом, пока одни предприятия думали о закрытии из-за резко изменившихся экономических условий, другие использовали ситуацию, чтобы модернизировать мощности. В числе вторых — Уральский завод многограннных опор.

Уральский завод многогранных опор (УЗМО) расположен между Полевским и Зюзельским — об этих местах писал Павел Петрович Бажов как о самых богатых на Урале. «Только чтоб заполучить эти богатства, придется потрудиться», — писал Бажов. В случае с УЗМО так и вышло.

Восемь лет назад, когда мы пришли сюда, здесь было болото. Чтобы подготовить площадку, вначале засыпали топь. Уже после этого приступили к строительству первого производства — цеха горячего цинкования, — рассказывает генеральный директор завода Вадим Максимкин.

В 2012 году оцинковали первые изделия, а через год на площадке вырос еще один цех, в котором выпускаются многогранные опоры и мачты освещения.

«Производство опор стало своеобразным продолжением горячего цинкования. Вначале мы работали только с давальческим сырьем — цинковали изделия, которые нам привозили заказчики. Но поток заказов не всегда равномерный. Вот мы и решили запустить такое производство, которое бы загружало мощности», — поясняет гендиректор УЗМО.

Опоры УЗМО сегодня используются на автомобильных и железных дорогах по всей стране — от Калининграда до Камчатки. Но только лишь дорогами география и сфера применения опор, выпущенных на Урале, не исчерпывается. Изделия завода можно встретить на военных аэродромах, на базе «Арктический трилистник» архипелага Земля Франца-Иосифа в Северном Ледовитом океане, на космодроме «Восточный», на газоперерабатывающих объектах в Сирии.

Эти опоры стоят на Кавказе — их использовали при строительстве обхода Пятигорска.

По словам Вадима Максимкина, стремительное развитие стало возможным в том числе за счет поддержки областных властей. Сначала предприятие получило субсидию на модернизацию производства, потом вошло в программу «Повышение производительности труда».

В прошлом году мы запустили инвестиционный проект по модернизации оборудования цеха горячего цинкования. Для этого цех пришлось остановить: меняем главную установку — саму ванну, в которой при работе находится расплавленный цинк, — рассказывает Максимкин.

Стоимость проекта — более 200 млн руб. Чтобы его реализовать, собственники завода решили обратиться за помощью к государству — через Агентство по привлечению инвестиций Свердловской области.

Завод многогранных опор пришел к нам запросом на поиск финансовых инструментов для расширения производства, — рассказывает руководитель проектов Агентства Светлана Татарникова. — Мы рассматривали разные варианты льготного кредитования: и по линии Фонда развития моногородов, и программы от Фонда развития промышленности. Привлекли к участию в проекте лизинговую компанию.

Вадим Максимкин отмечает, что без помощи специалистов Агентства реализовать проект так быстро вряд ли бы удалось: «Мы направили заявки в ряд крупных банков, однако началась пандемия, непонятности с экономической ситуацией — процесс рассмотрения заявок буквально встал. Собственники уже собирались брать деньги из оборота, но тут звонит кредитный аналитик и говорит, что мы можем воспользоваться кредитом на поддержку бизнеса — подходим по всем параметрам. Оказалось, речь о так называемом «распоряжении 696»: средства выдаются государством под 2% годовых, а если количество работников не уменьшается, то процент делают нулевым. В нашем случае после запуска цеха количество рабочих даже увеличивается. Так что Промсвязьбанк выдал нам этот кредит буквально в течение недели.

Сегодня работы по модернизации цеха горячего цинкования находятся на завершающей стадии. Основное оборудование — собственно ванна — уже смонтировали. Сейчас идет монтаж и проверка навесного оборудования — газовых горелок, которые отвечают за равномерный прогрев и расплав цинка.

Одновременно провели ревизию и выполнили плановый ремонт оборудования на участке химподготовки: это 12 ванн, в которых проходят процессы, предшествующие цинкованию: обезжиривание, травление, флюсовка, сушка.

Запустить новую ванну в работу — дело небыстрое. После всех проверок и отладок в емкость загрузят цинк, начнут его постепенно расплавлять. В этом процессе важно, чтобы нагрев шел определенным образом, равномерно, нельзя перегреть или недогреть металл. Помимо этого, требуется контролировать химсостав расплава — брать пробы, смотреть соответствие необходимым показателям — только так можно добиться надлежащего качества. С конца октября мы постепенно будем производить запуск нового оборудования, а через несколько недель выйдем на планируемые показатели, — поясняет Вадим Максимкин.

Когда цех выйдет на полную мощность — а это 2 тысячи тонн оцинкованных конструкций в месяц, здесь в три смены будут работать 90 человек — до модернизации работников было в 1,5 раза меньше. Годовая выручка предприятия благодаря новому оборудованию вырастет на 300 млн руб.

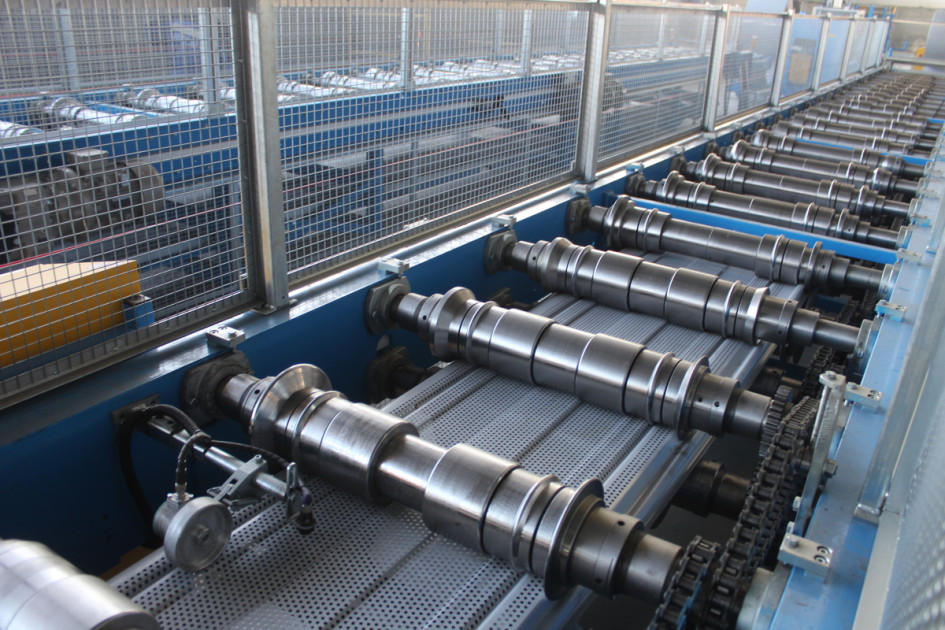

Впрочем, только модернизацией цеха горячего цинкования развитие предприятия не исчерпывается. Здесь постоянно открывают новые направления. Так, два года назад запустили цех, в котором производят винтовые сваи для фундаментов и мачты радиосвязи из труб. «В 2013 году мы были чуть ли не первыми в России, кто начал производить опоры освещения не из труб, как это всегда было, а из листового проката. Закупили высокотехнологичное оборудование: плазменную резку, листогибочный пресс, роботы для сварки. Но поскольку сотовые операторы в своих проектах используют опоры из трубы, мы решили оборудовать и трубный участок», — рассказывает Вадим Максимкин.

Цех, в котором расположено основное производство, занимает более 5 тыс. кв. м. Но людей здесь немного: в штате около 70 специалистов — это и инженерные кадры, и рабочие.

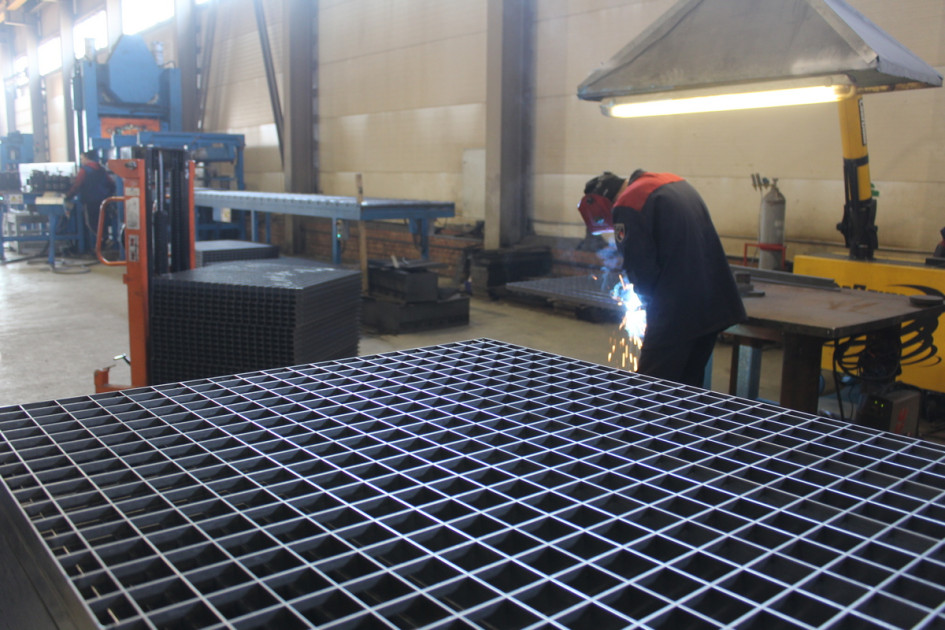

Одна из самых многочисленных специальностей — сварщики. На УЗМО в этой профессии заняты и мужчины, и женщины. Есть даже женская трудовая династия: мама, дочка, племянница. «Женщины варят аккуратнее, им можно доверить более тонкую работу», — отмечает Вадим Максимкин.

Трудятся здесь и роботы-сварщики. Например, на этом агрегате выполняется продольная сварка: швы получаются точными и не требуют дополнительной обработки. Но без человека никак: оператор следит за работой станка и в случае чего вносит коррективы.

Так создаются сами опоры — количество граней зависит от заказа. Программы пишут технологи, операторы следят за подачей заготовки.

Трубный участок также оборудован автоматическими станками.

Три года назад на УЗМО открыли еще одно направление — производство решетчатых настилов.

Это оборудование для России уникально. В основном настилы делают с помощью сварки. У нас же специальный станок запрессовывает стальные полосы в заранее сделанные пазы — раскрой металла мы тоже делаем сами, — поясняет Вадим Максимкин.

Настилы, которые производит это станок, используются на разных площадках — от буровых Бованенковского месторождения до ракетодрома

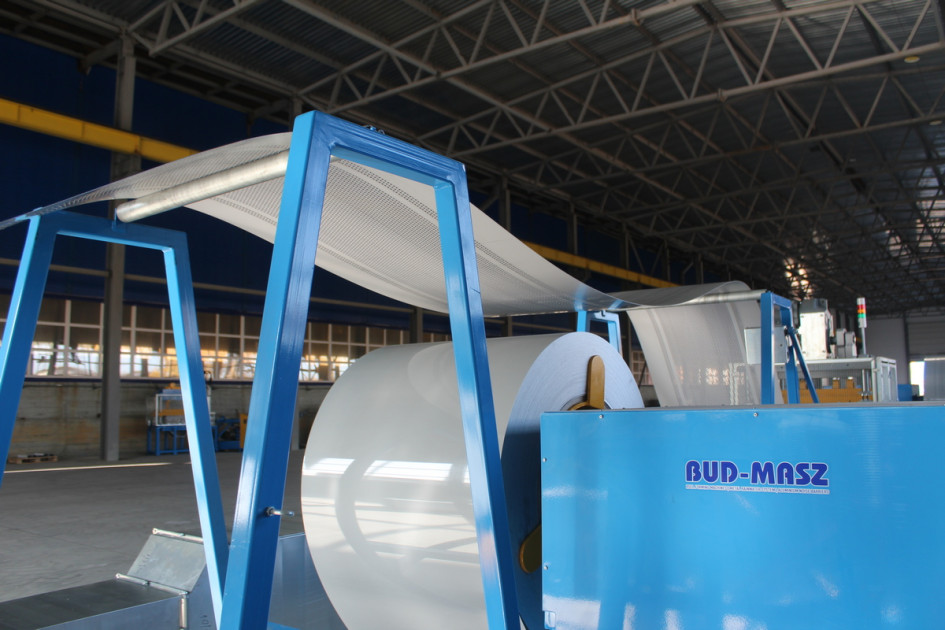

Сейчас УЗМО готовит к запуску новое производство. В разгар пандемии здесь построили цех и провели монтаж линий, на которых будут выпускать шумозащитные экраны для автомобильных и железных дорог.

«COVID немного снизил темпы запуска — из-за ограничений мы получили оборудование позже, чем рассчитывали. Чтобы сократить сроки поставки, просили содействия у Агентства по привлечению инвестиций и представительства МИД РФ в городе Екатеринбурге — они вели переговоры с таможенными органами, пограничниками и нашими иностранными партнерами», — рассказывает директор УЗМО.

Экраны можно делать как из оцинкованной стали, так и из алюминия. Срок службы первых — 10 лет, алюминиевые простоят не менее 50.

Сейчас специалисты осваивают новые технологические линии: пробные партии уже произвели, но выйти на производственную мощность пока не могут. «С этой продукцией мы намерены включиться в нацпроект «Качественные и безопасные автомобильные дороги», а также поставлять свои экраны РЖД. Но для этого надо их сертифицировать», — уточняет Максимкин.

Сделать это не так просто: сертификация шумозащитных экранов — дело технически сложное, и компаний, которые аккредитованы выполнять такую работу, немного. В работе опять же помогают специалисты Агентства по привлечению инвестиций.

Сложность в том, что для железной дороги одни требования ГОСТов, для автомобильных трасс — другие. Мы экономим заводу время и ищем поставщиков этих услуг. Если понимаем, что УЗМО подходят условия сотрудничества, передаем контакты — дальше они взаимодействуют сами, — пояснила процесс работы Светлана Татарникова.

Когда все технические вопросы будут решены и производство запустят, объем выпуска составит 180 тыс. кв. м экранов в месяц.

У нас уже крутятся в голове мысли о других проектах, осталось найти деньги, — смеется Вадим Максимкин. — Мы можем развиваться за счет собственных средств, но это будет дольше, чем с привлечением стороннего финансирования. Так что надеемся на помощь Агентства — они всегда в курсе новых программ, которые разрабатываются для поддержки среднего бизнеса. И речь не только о финансировании — хотя это важно. Помощь, например, с кадрами, с их поиском и обучением нам тоже не повредит — проектов много, специалистов на рынке гораздо меньше.

Светлана Татарникова отмечает, что в плане сопровождения проектов УЗМО, который Агентство составило совместно с заводом, поиск источников инвестиций занимает не первое место. «Мы помогаем компании с продвижением, с поиском контрагентов, участвуем в переговорах с госорганами. Сервисы Агентства не ограничиваются поиском финансовых инструментов. Недавно Вадим Викторович попросил нас подобрать производственную площадку для его партнеров. У нас со всеми предприятиями, чьи проекты мы сопровождаем, добрые и дружеские отношения. Безусловно, мы не смогли ему отказать и тут же включились в работу», — рассказывает Светлана.

Источник: https://ekb.plus.rbc.ru/news/5f898b0b7a8aa9f472529d55